优化丙烯酸酯制备技术,提高生产效率与产品质量的关键策略

优化丙烯酸酯制备技术的策略

丙烯酸酯类化合物是现代化工和材料科学中关键的基础化学品,广泛实践于涂料、粘合剂、塑料和其他高分子材料的生产。由于其在市场上的巨大需求,提高丙烯酸酯的生产效率与产品质量变得尤为关键。本文将探讨优化丙烯酸酯制备技术的几项关键策略,从工艺选择、反应条件优化、催化剂的使用等多个方面进行深入调查。

工艺选择的关键性

在丙烯酸酯的生产过程中,选择合适的工艺是提升生产效率和产品质量的基础。目前,常见的丙烯酸酯生产工艺包括酯化法、聚合法等。根据原料、产品性能及市场需求,企业需选择最适合的工艺。

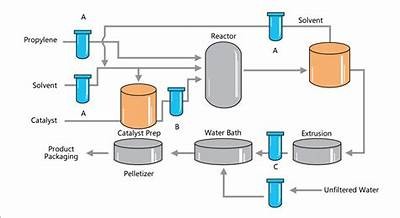

例如,在生产高性能丙烯酸酯时,采用连续反应系统可以显眼提高生产效率。连续反应相较于批量反应具有更高的反应稳定性和控制性,有助于确保产品质量的均一性。还可以,采用双反应器系统可以达成反应物的分段添加,从而导致优化反应条件,降低副产物的生成。

反应条件的优化

反应条件对丙烯酸酯的质量和产量影响重大。优化的反应温度、压力和反应时间能够有效提高反应速率和选择性。一般来说,适当的提高温度可以加快反应速度,但过高的温度可能引发副反应和产品降解。所以,找到合适的反应温度是关键。

还可以,反应压力的调整也十分关键。在某些情况下,加大反应压力能提升反应物的浓度,从而导致提高产率。再者,合理选择反应时间,确保反应达到平衡状态,也是达成高产品质量的决定性根本原因。

催化剂的实践与优化

催化剂在丙烯酸酯生产中扮演着提升反应效率和选择性的角色。对于不同类型的丙烯酸酯,可以选择不同的催化剂,以达成最佳的反应结果。例如,在酯化反应中,常用的催化剂有强酸、碱性催化剂等。通过调查不同催化剂的性能,选择合适的催化剂可以显眼提高产率和降低反应时间。

在此之时,对催化剂的再生和重复使用也应给予重视。开发能在反应过程中保持高活性的催化剂,不仅可以降低成本,还能提高生产效率。借助纳米技术等新型方法优化催化剂的结构和性能,也为提升丙烯酸酯的生产提供了新的思路。

流程集成与环境友好的生产

流程集成不仅能够提高生产效率,还能降低能耗和原材料消耗。通过将多个反应步骤进行集成,企业可以达成物质和能量的循环利用,从而导致提高整体经济效益。比如,将丙烯酸酯与其他工艺结合,形成联产模式,可以达成一体化生产,削减资源浪费。

还可以,随着环保要求的提高,开发环境友好的生产工艺也成为了行业的动向。采用绿色溶剂、削减有害副产物的生成以及对废物进行有效处理方式,都是提升丙烯酸酯生产可持续性的有效途径。

自动化与数字化技术的实践

随着信息技术的进步,自动化和数字化技术在丙烯酸酯生产中的实践越来越广泛。通过引入先进的监控系统、统计调查工具和机器学习算法,可以达成生产过程的实时监控和优化,确保产品质量的一致性。

例如,利用传感器实时采集反应统计,并通过统计调查预测反应动向,能够及时调整反应条件,避免生产波动。还可以,建立基于大统计的生产决策系统,可以提高生产的灵活性和响应速度。这样的技术实践不仅可以提升生产效率,在此之时也能为企业在激烈的市场竞争中树立技术优势。

总结与展望

优化丙烯酸酯制备技术的措施涉及多个层面,以工艺选择、反应条件、催化剂实践、流程集成和自动化技术等为核心,形成一套完整而系统的提升策略。随着市场需求的变化和技术的发展,企业需要不断创新和改进生产工艺,以保持竞争优势。

未来,随着环保法规的日益严格和资源的紧缺,丙烯酸酯的生产将朝着更加环保、高效和智能化的方向发展。企业必须抓住这一动向,适应市场需求,以达成可持续发展。

上一篇

上一篇

文章评论